钼铁性质、用途与生产工艺

钼铁是指含钼量在55.0%至75.0%范围内的钼与铁互熔形成的合金。钼铁标准要求含钼量55%以上,实际生产大多数含钼60%左右。它主要用于炼钢作钼元素加入剂。因钼能降低钢的共晶分解温度,扩大钢的淬火温度范围,从而影响钢的淬火硬化深度。钼经常与其它元素如铬、镍、钡等配合使用。使钢具有均匀的细晶组织,提高钢的强度、弹性限度、抗磨性及冲击强度等性能。钼广泛用于炼制结构钢、弹簧钢、轴承钢、工具钢、不锈耐酸钢、耐热钢和磁钢等一系列钢种。另外,钼应用在合金铸铁上,使灰口铁晶粒变小,并能改进灰口铁在高温下的性能,提高其耐磨性。

钼铁矿石

钼铁矿石

以上信息由Chemicalbook的晓楠编辑整理。

1778年瑞典化学家舍勒(C.W.Scheele)发现钼。1894年钼首次用于装甲钢板生产。根据A.库塔涅(A.Coutagne)的报导1900年法国首先制得钼铁。1910年发现含钼钢具有特殊性能。1930年前是在电炉内用碳还原辉钼矿,加石灰作熔剂生产钼铁。该法为了脱硫和脱碳须经多次精炼,致使钼的回收率降低。后来改为将硫化钼先氧化成氧化钼,再用金属热还原法将氧化钼还原成钼铁。中国钼矿发现于清末。第一次世界大战前夕开始开采,已建成的生产基地有杨家杖子、金堆城、小寺沟、宝山、栾川等。1956年吉林铁合金厂开始生产钼铁。

钼的原子量为95.94。外层电子结构为4d55s1,熔点为2615℃,沸点为4610℃,密度(20℃)为10.2g/cm3。钼与铁的二元相图见图1。钼与铁形成α与γ两种固溶体和两个金属间化合物ε(Fe7Mo6)和σ(FeMo)相。工业钼铁含有约60%Mo,熔化温度为1800~1900℃;密度约9.0g/cm3。

钼铁是一种铁合金,由辉钼矿或经过焙烧的精钼矿在电炉中冶炼而得。主要用作冶炼磁钢、结构钢和高速钢的合金元素加入剂。我国生产的钼铁含钼55%左右。如果钢中只含少量钼,可采用钼酸钙作为元素加入剂,成本比钼铁低得多。

钼在钢中的作用可归纳为提高淬透性,提高热强性,防止回火脆性,提高剩磁和矫顽力以及在某些介质中的抗蚀性,并能防止点蚀倾向等。由于钼在钢中所产生的各种有益作用,在结构钢、弹簧钢、轴承钢、工具钢、不锈耐酸钢、耐热钢(也称热强钢)、磁钢等一系列钢种中,得到了广泛的应用。在铸铁中钼对改善强度和韧性很有效,加入量为0.25%~1.25%时,对中等和较大断面的铸件也能形成珠光体基体组织。常用于轧辊和其他耐磨铸件。

图1:钼与铁的二元相图

图1:钼与铁的二元相图

有工业价值的钼矿物为辉钼矿(MoS2),在自然界它形成单一硫化钼矿床和与铜矿共生的铜钼矿床。钼矿石含有Mo0.2%~0.5%,要经选矿富集后,才能得到钼精矿。冶炼钼铁用钼精矿,要求含MOS2>75%,Pb<0.5%,Cu<0.5%,水分<4%。粒度通过80目。

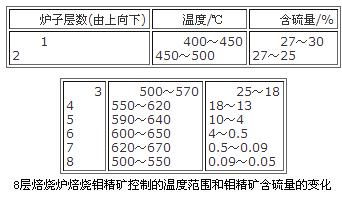

钼精矿的氧化焙烧是用多膛炉。一般为8~12层。钼精矿从炉顶加料孔加入炉子最上一层的边沿,由中心轴带动的机械耙将精矿推向炉子中心落入下一层。再由中心推向边沿落入下面一层。如此反复进行,直至从最底层的排料孔中卸出。钼精矿在炉内运动过程中,由上到下,最初水分被蒸发,浮选剂被烧掉,炉料被逐渐加热。在达到辉钼矿的着火点时被点燃。精矿中的硫被从炉门孔进入的空气中的氧氧化成二氧化硫,同时放出大量热。焙烧炉中各层的温度要严格控制在规定范围。炉内最高温度要控制在680℃以下,以避免MoO3大量升华而造成钼的损失。在炉子下面的2~3层,装有煤气(或燃油)喷嘴,以维持焙烧温度,使脱硫反应继续进行。8层焙烧炉焙烧钼精矿控制的温度范围和钼精矿含硫量的变化如下:

焙烧得到的钼焙砂含硫<0.10%。焙烧炉产生的烟气含SO2约0.6%~1.0%。烟气经曲折的烟道,将其中的大颗粒粉尘沉降除去后,再进入电除尘器回收烟尘后排放。除尘系统得到的粉尘返回焙烧炉。直径5300mm的8层焙烧炉,每昼夜产钼焙砂约13吨。焙烧过程钼的回收率约98%,硫去除率达99.5%。生产1t钼焙砂(含Mo45%)需要1.016t钼精矿(含Mo45%)。单膛反射炉和回转窑(内热式或外热式)均可用作焙烧小量钼精矿的设备,但铝的回收率较低。

用硅铁还原钼焙砂生产钼铁。反应热不能满足工艺要求,需要添加部分铝与硝石补充反应热量。因硝石反应产生氧化氮污染环境,也可以调整铝与铁矿的配比来补充热量。对原料的要求如下:

(1)钼焙砂要求S<0.10%、Cu<0.6 %、Pb<0.5%。实际成分为:Mo48. 5%~52%,S0. 04%~0.07%,P0.01%~0.02%,Cu0. 1%~0.5%,Pb0.2%~0.5%,FeO3%~5%,SiO28%~14%,CaO2%~4.5%。钼总量中的5%~10%是以MoO2形式存在,计算反应热量时应考虑。粒度<15mm,其中>10mm的部分占10%以下,<2mm的部分约占60%。

(2)硅铁粉含Si75%~77%;粒度<1mm。

(3)铝粒含Al>90%,Cu<0.1%;粒度<3mm,其中<0.5mm部分不得超过30%。

(4)铁矿含Fe>65%,S<0.05%,P<0.05%,C<0.30%;粒度<1mm。可以用氧化铁皮或铁精矿代替。

(5)钢屑为普碳钢钢屑,卷曲长度<50mm。

(6)萤石含CaF2>90%。粒度<3mm。

(7)硝石含NaNO3>90%。

所有原料都要进行彻底干燥,不得含有潮气,以免造成冶炼过程喷溅和发生事故。原料按计算配比准确称量,装入混料机混合均匀,再装入熔炼炉,用上部点火法冶炼。

钼铁熔炼炉的结构见图4。上部炉筒砌耐火砖,底部为河砂筑成的砂窝。炉料混合均匀后装入熔炼炉内,中心略凸起。在炉料上部放入引火混合物(硝石与铝粒的混合物),用棍扎一小孔使引火混合物下部伸入炉料。引火混合物上加少量镁屑,用烧红的铁棍(或明火或电弧)点燃,反应即自动进行。内径为1700~1800mm,高约2000mm的熔炼炉筒,每炉能装钼焙砂4000~5000kg及其相应的炉料。反应时间约4~5min。反应结束后,镇静30~50min,打开渣孔放渣。放渣后吊起炉筒。再冷却6~8h,取出钼铁锭,用水急冷40~60min后,破碎,精整,包装。精整得到的废金属屑返回冶炼。冶炼得到的钼铁含Mo>55%,C<0.25%,S<0.15%,Si0.15%~1%,Cu<0.5%。炉渣的成分:Mo~0.2%,SiO262%~68%,FeO7%~11%,Al2O39%~13%,CaO6%~8%,渣中常含有少量细金属粒。生产1t钼铁(Mo55%)需消耗:钼焙砂(Mo45%)~1250kg,硅铁(75%Si)~350kg,铁矿石约 300kg,钢屑约280kg,铝粒约75kg,硝石约50kg,萤石约40kg;钼回收率约98%。

图4:钼铁熔炼炉示意图

图4:钼铁熔炼炉示意图

1—炉壳;2—黏土砖衬;3—渣口;4—砂基;5—用新砂子做的砂窝表面;6—容纳钼铁的熔池;7—烟罩

钼铁由辉钼矿或经过焙烧的精钼矿在电炉中冶炼而得。冶炼钼铁的原料主要为辉钼矿(MoS2)。冶炼前通常把钼精矿用多膛炉进行氧化焙烧,获得含硫小于0.07%的焙烧钼矿。钼铁冶炼一般采用炉外法。炉子是一个放置在砂基上的圆筒,内砌粘土砖衬,用含硅75%的硅铁和少量铝粒作还原剂。炉料一次加入炉筒后,用上部点火法冶炼。在料面上用引发剂(硝石、铝屑或镁屑),点火后即激烈反应,然后镇静、放渣、拆除炉筒。钼铁锭先在砂窝中冷却,再送冷却间冲水冷却,最后进行破碎,精整。金属回收率为92~99%。在炼钢工业中近年广泛采用氧化钼压块代替钼铁。

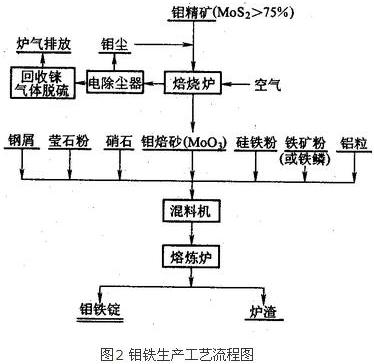

钼铁通常采用金属热还原法熔炼。工艺流程见图2。首先将钼精矿(MoS2>75%)氧化焙烧得到钼焙砂(MoO3),再用金属热还原法冶炼得到钼铁。主要反应为:(1)2MoS2+7O2→2MoO3+4SO2↑ (2) 2MoO3+3Si→2Mo+3SiO2。

钼铁生产工艺流程图

钼铁生产工艺流程图

用途

用于消除镍、铬钢的回火脆性,提高钢的强度、抗磨性及耐冲击强度

钼铁

上下游产品信息

上游原料

下游产品