背景及概述[1][2][3]

4-氨基苯甲醛为淡黄色晶体,用于合成磺胺类抗菌增效剂甲氧苄胺嘧啶(TMP);香料工业用作大茴香醛、香兰素的中间体;农药工业用作对氯苯甲醛的原料,还可用作光敏电阻的制造及机械金属保护膜的合成。现有合成方法大多采用对硝基甲苯经氧化,还原而得,将硫化钠及氢氧化钠溶于水,过滤,滤液加热,加入硫黄粉,加入乙醇及对硝基甲苯,反应后回收乙醇,水蒸气蒸馏,除去副产物对氨基甲苯,反应液用苯提取,经水蒸汽蒸馏,冷却、过滤、干燥而得成品。

这种合成方法需要采用硫化钠、氢氧化钠、硫黄粉作为反应原料,反应原料硫化钠在空气中潮解,同时逐渐发生氧化作用;受撞击、高热可爆,遇酸出有毒硫化氢气体,有可燃性,加热排放有毒硫氧化物烟雾。这些因素都会增加反应过程的危险系数,危害到合成操作人员的健康。

反应原料氢氧化钠强烈刺激和腐蚀性,粉尘或烟雾会刺激眼和呼吸道,腐蚀鼻中隔,对生产操作人员健康危害较大;而且氢氧化钠强腐蚀性会增加对反应装置耐腐蚀要求,导致反应装置制造成本增加,不利于降低反应成本。

反应原料硫黄粉是易燃易爆品,与空气混合易产生爆炸或燃烧,其蒸汽及硫磺燃烧后发生的二氧化硫对人体有剧毒,与卤素、金属粉末等接触后会发生剧烈反应,硫磺为不良导体,在储运过程中会产生静电荷,也能导致硫尘起火,粉尘与空气或氧化剂混合后就会形成爆炸性混合物,这些因素都会增加合成反应过程的危险系数,不利于安全生产。

应用[3]

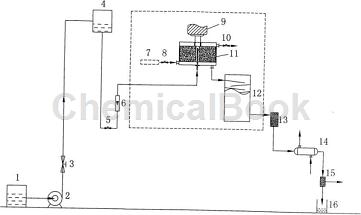

对氨基苯甲醛的重氮盐水解制备对羟基苯甲醛:将制得的对氨基苯甲醛的重氮盐溶液用泵2打入高位槽4,将旋转填料床11转速调为600r/min~2000r/min,调节高位槽4的出料阀5的开度,经流量计6以0.5m3/h~3.0m3/h的流速进入旋转填料床11,同时开启热介质进气阀8,适当开启热介质出口阀10,使重氮盐溶液在旋转填料床内被迅速、均匀地加热到65℃~95℃,并进行快速的水解反应,然后进入旋转填料床11下部的导流板式塔12进行后续水解反应。

反应物料经过旋转填料床11和导流板式塔12的总停留时间为60s~180s,然后反应液经过滤器I 13过滤,以除去油状副产物,之后进入列管式冷凝器14将水解液快速冷却至室温,经冷却后主产物从水中结晶析出,用过滤器II 15过滤,滤饼为含一定水分的产物对羟基苯甲醛,滤液为对羟基苯甲醛的饱和水溶液(母液),回收母液至母液回收槽16,用冰水洗涤所得产品(滤饼)数次,经真空干燥至恒重得水解主产物对羟基苯甲醛,最终产品收率为65%~83%。

制备[2]

方法一:对硝基苯甲醇氧化还原制备4-氨基苯甲醛

A:在反应容器中加入2mol对硝基苯甲醇,1.3L质量分数为10%硫酸钾溶液,控制溶液温度至30℃,加入4mol二氧化铅,控制搅拌速度310rpm,继续反应70min;

B:然后加入4mol质量分数为15%环己烷溶液,在30min时间内分3次加入4mol氯化镍粉末,升高溶液温度至50℃,反应3h,降低温度至5℃,静置30min,加入质量分数为10%氯化钠溶液洗涤30min,质量分数为30%二甘醇一乙醚溶液洗涤40min,质量分数为40%丁醚溶液洗涤60min,在质量分数为60%环辛烷溶液中重结晶,无水硫酸镁脱水剂脱水,得成品4-氨基苯甲醛237.402g,收率98.1%。

方法二:对硝基苯甲醛催化加氢制备4-氨基苯甲醛的方法

硝基化合物通过还原为氨基化合物,最早是通过铁粉与盐酸的方法制备,该方法污染严重,为国家明文规定近期内要废除的工艺路线,近年来大部分此类生产均采用雷尼镍催化剂,即以雷尼镍为催化剂通过催化加氢实现由硝基到氨基的转化,但使用雷尼镍催化剂进行催化加氢具有以下缺点:

1)使用极不方便。因为进行催化加氢的雷尼镍催化剂具有活性的成份为骨架镍,但骨架镍在空气中极易着火,无法保存,只能是以镍-铝合金粉形式作为商品,使用前需要用碱将铝溶掉,洗干净后在隔绝空气的条件下加入反应体系;另外,雷尼镍的催化活性往往因处理条件(如碱溶与洗涤条件)的不同而发生很大的变化。

2)使用雷尼镍催化剂时其反应副产物量较大,产品收率低。雷尼镍催化剂加氢使硝基转化为氨基往往需要较高的温度,一般所需温度要高于100℃,而加氢生成的产物氨基类化合物在高于100℃温度下易生成副产物(工业上称之为焦油,这一方面使产物收率降低,另一方面还可能影响到反应正常进行。

3)催化剂消耗量大。由于雷尼镍催化活性低,所需要加入的催化剂量较大,另一方面因催化剂回收极其困难,致使催化剂的消耗量过大,造成生产成本较高。

4)生产中存在着巨大的安全隐患。由于雷尼镍见空气易着火,操作中稍有不慎就会发生火灾;同时加氢车间存在氢气,极易发生爆炸。以下方法是改进制备工艺。

先在反应釜中加入100克对硝基苯甲醛,再加入对硝基苯甲醛质量的4倍的浓度为95%的乙醇,再加入对硝基苯甲醛质量的10~15%的负载型催化剂,密闭反应釜,用氢气完全置换反应釜内的空气,然后保持釜内为常压(约0.1MPa),并开始加热搅拌,温度达到60℃后釜内通入氢气,使釜内压力保持到1.0~3.0MPa(试验表明其压力应为1.5MPa左右),开始加氢反应,在加氢过程中釜内温度保持在70~95℃范围内,加氢约0.5至1.5小时后转化率即达到88~90%。

然后分离出反应混合物与催化剂,分离出的催化剂返回反应釜继续使用,补充损失量的催化剂,试验表明每次仅需补加的催化剂量约为100毫克;对反应混合物,即清液进行反应产物分离,得到4-氨基苯甲醛70.5~72.1克。在本发明中,所采用的具体方法是先将反应体系转入保温沉降罐内进行催化剂与反应混合物的分离。

试验表明,在上述反应过程中,加入的负载型催化剂量为加入的对硝基苯甲醛质量的13%,加氢时的釜内压力为1.5Mpa,反应温度为90℃时,在1小时内转化率即达到90.0%以上。

主要参考资料

[1]马鸿飞. (1997). 对氨基苯甲醛合成新方法研究. 盐城工学院学报(自然科学版)(4), 35-38.

[2]翁元凯, & 黄山. (1992). 歧化反应合成对氨基苯甲醛的动力学. 中国药科大学学报(4), 33-35.

[3]许志石. (2000). 用多硫化钠制备对氨基苯甲醛的方法之改进. 吉林广播电视大学学报(3), 61-62.