背景及概述[1]

D-乳酸甲酯为具有多种应用的化合物。它可以用作溶剂、用作制备聚乳酸的初始物料或用作多种其它反应的初始物料。例如,它可以用作乳酸纯化的中间体,和用作合成手性组分如杀虫剂的基础材料,和用作乳胶制备的初始物料。

乳酸甲酯的一个重要用途是用于制备丙烯酸甲酯,丙烯酸甲酯为制备丙烯酸酯聚合物的初始物料。此外,丙烯酸甲酯为丙烯酸和其它酯如丙烯酸乙酯和丙烯酸丁酯的适合的初始物料。

制备工艺[1-2]

报道一、

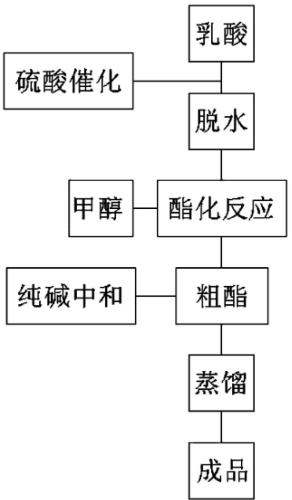

一种D-乳酸甲酯生产工艺,包括以下步骤:脱水工艺:

1.1物料检查

a)备好待加锅的80%D-乳酸,每桶抽样自检,观察D-乳酸的质量,确保没有异常和混杂东西;

b)称取硫酸备用,硫酸的重量为D-乳酸加量的0.8-1%;

1.2加料:启动真空泵,缓缓打开真空阀门,待真空度达到-0.8Mpa时,打开加料阀门,将物料用管子抽入脱水釜,完毕以后检查无异常关闭釜底阀;

1.3加热升温:缓慢打开釜上蒸汽阀,开启搅拌,蒸汽压力10-30分钟升至0.05-0.2MPa蒸汽压,加热釜内物料,料温约48-60℃时,开始出水;

1.4负压脱水:当釜温达到60-70度时,缓慢流加硫酸,使得硫酸控制在50-70min流加完;

1.5酸值检测:1吨80%D-乳酸应脱水280kg,D-乳酸脱水量计算公式:脱水量(t,含稀D-乳酸)=(1.08-D-乳酸酸含量)*D-乳酸重量(t)

控制脱出水中含酸量应<4.5%。

根据经验,当釜温升至105℃时,历时10小时,脱水一般能够完成,根据出水量,釜温,真空度确定,即可关掉加热系统,待水出净后准备加甲醇。

说明:

A、高温会使D-乳酸碳化,加热时必须谨慎,后期必须开搅拌的条件下出水,否则不准加热。

酯化

2.1物料检查:甲醇的酒度在达到99%vol以上。

2.2加料:提前在吨桶中计量好甲醇,甲醇加量按D-乳酸重量的45-50%,完毕后,关闭进料阀,开动搅拌,然后才能开蒸汽阀进行加热升温。升温蒸汽压力应控制在0.05-0.1Mpa。

2.3常压酯化:

a)当釜温升至80℃左右时,甲醇开始回流,这时要不断调节汽压,使甲醇回流量与冷却器的冷却量基本相符。

b)即回流甲醇有稍许温热感,这时的蒸汽压控制在0.05-0.2MPa。

c)当酯化温度升至97-102℃时,且酯化温度不再上升稳定2-3小时后,可视为酯化结束,整个过程从正常回流计算需要10-12个小时,酯化结束温度97-102℃不能高于102℃,可适当调节加甲醇数量;

说明:

A、甲醇的酒度一定要在99度以上时才能加锅,浓度低影响酯化,且带过多的水容易水解,加甲醇时釜温应降至60-70℃,以免甲醇爆沸,造成浪费。

B、汽压过高,甲醇容易挥发,形成原料浪费,汽压太低酯化反应进行的慢。新料必须加新甲醇,高沸点可使用复蒸合格醇和新醇,按1:1比例使用。

C、料液如不放完,下轮脱水时,甲醇与酯都被脱入水中,造成不必要的损失。如不加注意,认为脱水量已够加入甲醇酯化。因水没脱出,酯化率偏低。

纯碱中和

3.1备料:称取与硫酸同等数量的碳酸钠;

3.2关闭加热阀,开启进水阀对酯化料液进行冷却,当料液温度降到60-70℃时,关闭水阀,排掉夹套中的水;

3.3把料液从脱水釜导入蒸馏釜的同时加入称好的碳酸钠,在搅拌下缓慢加入,使其在釜内与硫酸充分反应,酸碱中和完成后。常压回收甲醇;

3.4加热:打开蒸汽阀,缓慢加热,蒸汽压力应控制在0.05-0.2Mpa以下。当釜温升至89-95℃时,打开回流比1:3进行采出;

3.5常压回收:常压回收甲醇,回收罐排空阀一定要打开,当回流比打开进行回收时,每20分钟要巡视一次蒸汽压力,采出甲醇流速、温度、甲醇度数以及冷却水温度,不断调节,使之合理进行;

3.6随着甲醇的不断流出,蒸汽压力要逐步上调,釜温逐步升高,使甲醇流出量要均匀;

3.7当釜温升至110℃时,这时流速已经很小,汽压升至0.05-0.25Mpa,釜温达到125℃时,这时流速更小,可视为甲醇回收结束;

3.8冷却:关闭回流比调节器,关闭蒸汽阀,打开放气阀,放出蒸汽,然后开进水阀进行冷却;

说明:

A、酸碱量要相等,少则硫酸不完全中和,多则D-乳酸甲酯还原成D-乳酸影响得率。

B、回收甲醇要匀速进行,太快甲醇中夹带出的D-乳酸甲酯太多,太慢又太费时。严格控制塔温,塔温过高会带出酯过多,影响收率。应控制在60-70℃—75℃之间。

减压蒸馏

4.1冷却:当釜温冷却至60-70℃时,关闭进水阀,打开放水阀,排出冷却水。

4.2抽真空:开启真空泵之前,关闭所有与大气相通的阀门,然后抽真空。

4.3加热:关闭放水阀,排气阀,缓慢打开加热阀进行加热,蒸汽压力控制在0.01-0.2MPa压力。

4.4采出低沸点料:要匀速,汽压在0.1Mpa以下,回流比控制在1:15,历时100-120min,当塔温升至60-70℃时,检测酯含量和水分,当酯含量≥99.7%,水分<0.3%时,视为采出低沸点料完毕。

4.5放头:关闭接收器上的真空阀与出料阀,打开放空阀与放料阀,把低沸点料放入料桶里。

4.6出粗酯:打开回流比调节器至1:15、1:10、1:5采出成品,逐步调大出料这时汽压控制在0.05-0.2Mpa,不断观察,釜温在95-103℃可以常开搅拌出料,当釜温升至120-125℃时,且汽压升至0.05-0.25Mpa,成品采出量较慢,可以结束蒸馏,出粗酯完毕。

4.7放釜底物:把蒸馏釜内料液进行降温冷却至70-80℃,加入适量合格甲醇,放入吨桶内待处理。

说明:

A、酯化料的冷却温度控制,太低,蒸馏时需要长时间升温,冷却温度太高蒸馏时酒精出料太快,容易损失。

B、真空数基本要一致,防止管道不畅通,加热时间长,引起爆沸。

C、汽压太小,低沸点料不易出净。汽压太大,由于成品没有开回流比采出,一部分成品也会进入低沸点料接收器中,需二次分馏。

D、出头要稳,太快分馏效果不好,达不到预期效果;太慢,时间又太长,费时费工。

E、真空阀要缓慢打开,这样既不易损坏真空泵,又对稳定料液有好处。F、蒸馏最后汽压,釜温都不宜太高,反之则影响物料碳化,又增大成品酸值,

产品容易有色和变色。

高沸点料处理

5.1次蒸馏结束后,放出釜内料液为一遍高沸点料,当高沸点料存有一定数量后,进行第二次酯化、出成品。

5.2同理处理两遍、三遍高沸点料,四遍高沸点料,根据得率情况,五遍高沸点料可排弃。

说明:

A、高沸点料放下要加点甲醇,不然物料粘稠,造成吨桶内沉淀,下次处理难以进料。

B、高沸点料分类分批次标识,不可以混杂进料酯化。

粗酯复蒸

6.1将精馏的粗酯用负压进入釜中,打开蒸汽,控制汽压在0.01-0.2Mpa加热,回流比1:15、1:10进行分头。

6.2当顶温达到60-70℃或者水分在0.3%以下时取样检测,酯含量在99.5%以上时进行收集产品,放入专用成品吨桶中。

说明:

A、复蒸成品一定要控制好蒸汽的压力,不能太高,保持釜内物料沸腾为宜。合格后控制蒸汽压力,釜温保持恒定在100℃左右为宜。

B、必须确保釜内真空度,要求是越高越好。

粗酯复蒸的工艺

7加料和升温收醇

7.1检查反应釜及管道,阀门是否正常,确认无误后方可投料。

7.2开启真空泵,缓缓打开真空阀门,待真空度达到-0.8MPa时,打开加料阀门,用软管将稀甲醇吸入反应釜中,关闭釜底阀门。

7.3打开釜上排气阀和放料罐排空阀,开启搅拌,缓慢打开蒸汽,蒸汽压力开到0.2MPa,当塔温上升到60-70℃时,关闭搅拌,蒸汽压力调节至0.01-0.2MPa左右回流比调制1:5,塔温控制在60-70℃,同时打开加热器蒸汽阀进行升温,开进料泵,流量控制在300L/h,出料温度控制在60-70℃,进行收集甲醇,检测醇含量达到99%以上时,进行收集成品甲醇。

报道二、

一种D-乳酸甲酯酯化工艺,它包括如下的操作步骤:

步骤1:投料,将甲醇、D-乳酸、新型催化剂,利用3.6L离心泵投入反应釜中;

步骤2:加热,使用具有酯化安全性的蒸汽加热到110-120℃;

步骤3:搅拌,使用316L自制搅拌器进行搅拌。

步骤4:滴加,用离心泵滴加酯化反应的400L/h甲醇。

步骤5:带水,利用新型带水剂进行带水。

步骤6:在110-120℃酯化温度下,进行酯化6h,酯化完成。

参考文献

[1] [中国发明] CN202010150969.2 一种D-乳酸甲酯生产工艺

[2] [中国发明] CN201610546400.1 一种D-乳酸甲酯酯化工艺