微反应器,即“微通道反应器”的简称。顾名思义,微反应器是一种反应物质在微小通道内连续流动、发生反应、同时实现换热的装备。狭义上,微反应器的通道尺寸一般在500微米以内,以实现分子间扩散距离足够短、传质效率高,和比表面积大、换热效率高这样的特性。然而,随着精细化工行业对微反应器用于化学品一定规模工业化生产的需求,和微反应器通道的不断优化与改进,微反应通道尺寸早已达到毫米级。因此,广义上,微反应器是指能够实现高效换热、高效传质的连续式平推流反应器。

微反应器的制造可以由金属和非金属等多种材质经过精密微通道加工与密封实现。通常使用的材质包括有:玻璃、碳化硅、不锈钢、特种合金等等,反应器的温度范围(通常为-50oC – 200oC)和压力范围(可达50公斤以上)也足够宽,可以满足多种化学反应对工艺条件的需求。

微反应器是一种“工艺强化”利器,可以让反应在受控的时间和空间内以更高的温度、更高的浓度、和更快的混合来快速完成。通过工艺强化,化学反应通常可以在分钟级、甚至秒级实现完全转化,同时能够较好地控制副反应与杂质的生成,从而达到提高收率、提升安全性、提高合成效率的综合效果。

然而,微反应器并不是万能的技术,对微反应器适用性的准备判断是应用微反应器进行技术开发的重要一步。可以从四个方面判断其在具体化学反应上的适用性:

反应体系流动性是否良好:

即,是否存在影响体系流动性的因素。通常,液液相反应、气液相反应、甚至气液固三相催化类反应(如催化加氢),均可以在微反应器内实现稳定流动。然而,若反应原料、中间态、或者反应产物存在固体,则需要考虑固体含量、形态等,以不堵塞反应通道为前提。另外,对于某些高粘度体系,同样存在流动性障碍,其实用性需要仔细考察。

反应体系是否受传质控制:

k,传质速率 K1’,本征反应速率

从反应物到产物的反应转化速率受到传质速率和本征反应速率的影响。相对较慢的一个速率通常决定了整个反应转化速率。对于液液非均相反应、气液非均相反应、气液固催化反应等,反应转化速率往往受到传质速率的影响比较显著。其中一个表现就是,如果搅拌速度加快,则反应转化速率加快。然而,对于工业化反应设备,无法大幅度提升搅拌速度。因此,通过微反应器的应用可以强化传质速率,从而提升整体反应速率。

反应体系是否存在换热限制:

反应器的有效换热面积和整体换热系数是反应“撤热”的重要指标。换热效率不够,轻则反应杂质增加,重则发生反应失控。对于常规存在换热局限的反应设备,如搅拌式反应釜,通常采用长时间缓慢滴加、大量溶剂稀释反应、大幅度降低反应温度等操作以减缓反应速度,适应反应器的换热能力。此类反应往往可以利用微反应器的高换热能力的特点得到本质改善。

反应本征动力学速度:

反应本征动力学速度与反应的活化能、反应物浓度、反应温度、和催化剂等因素密切相关。微反应器擅长处理本征动力学速度为快速和中速的反应。本征反应速率过慢的反应仍然无法通过微反应器工艺强化实现秒级或者分钟级反应。虽然很多反应并没有本征反应速率的研究数据,但是实践中常见硝化反应、重氮化反应、氯化反应、氧化过氧化反应等等,反应速率较快。而需要高温长时间加热的反应,往往本征反应速率较慢。

精细化工和医药研发领域的应用

目前,微反应器技术已经广泛涉猎于精细化工研发与生产的各个领域,如:农药中间体、医药中间体、染料中间体、纳米材料、环保处理、萃取、乳化等等,并成功使用于多个工业化项目。

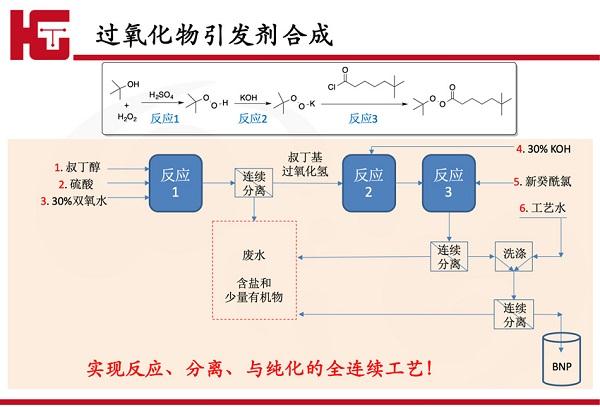

1.过氧化反应

有机过氧化物是聚合领域常用的引发剂,其合成和使用环节存在较多安全隐患,尤其是某些活性较高的低温型引发剂。采用微反应连续化技术可以实现反应、分离、和纯化的全连续,在极小持液体积的反应设备中安全生产出大量产品。

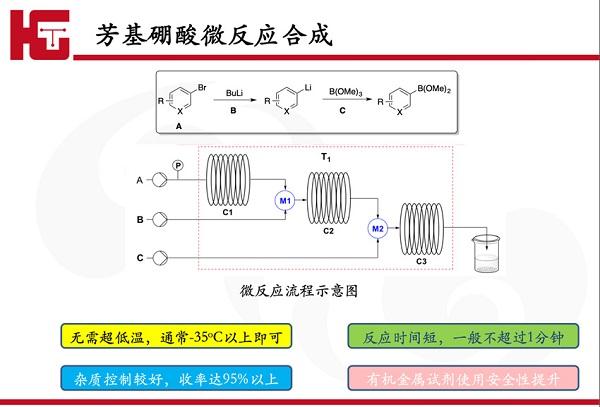

2.金属有机反应

药物合成中经常使用到丁基锂、LDA等有机金属试剂。该类反应试剂使用危险性高,容易着火。试剂本身易水解,对反应体系和操作技能要求比较高,易出现反应重复困难的情况。

金属有机反应通常需要采用液氮等方式控制极低温度(如:-78oC)。然而,这并非反应本身要求控制的温度,而是受到反应设备的传热局限性,为了减少反应热点而采用了更低的反应温度。在微反应器上,此类反应通常在-35oC附近即可实现很好的效果,选择性往往有较大幅度提升。

3.氯化反应

氯气与反应原料中活泼氢的自由基取代反应,是碳氢键功能化的重要手段。比如,对苄位的氯化,可以得到一氯和多氯等中间体,继而可以转化为其他中间体;对乙酰乙酸乙酯的活泼亚甲基氯化,是获得多种杂环的有效途径。

传统的氯化工艺通常为釜式鼓泡通氯,氯气利用率很低,选择性控制困难。降膜反应器虽然可以减少返混,但是依然需要循环回收大过量的氯气。

微反应器为氯化提供了另外一种连续化的选择。氯气和原料以顺流的方式进入反应器,原料当量可以准确控制。在一定的温度下实现理想的平推流操作,从而提升反应的选择性。

氯化反应需要对氯气的流量进行准确控制,因此氯气进料系统的设计与性能是成功的关键因素之一。

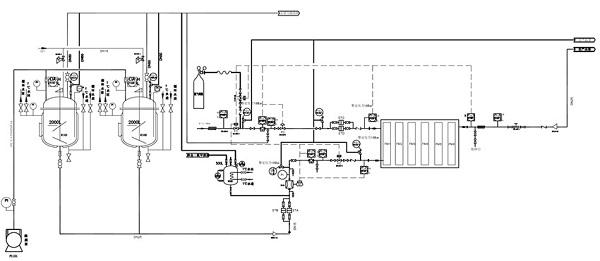

氯气进料系统装置照片

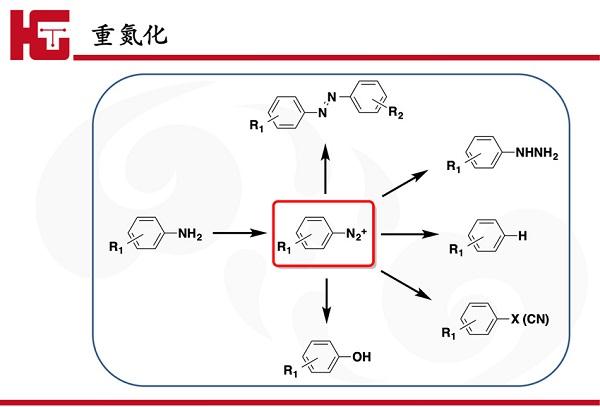

4.重氮化反应

重氮化反应是重要的氨基转化的重要中间体,往往是快速、放热剧烈的高危反应。微反应器对重氮化反应可以实现极其准确的流量控制、温度控制,使得重氮盐含量提升,偶联杂质和焦油含量明显减少。

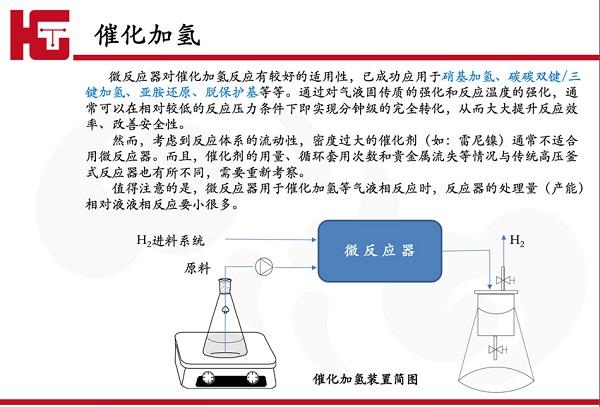

5.催化加氢

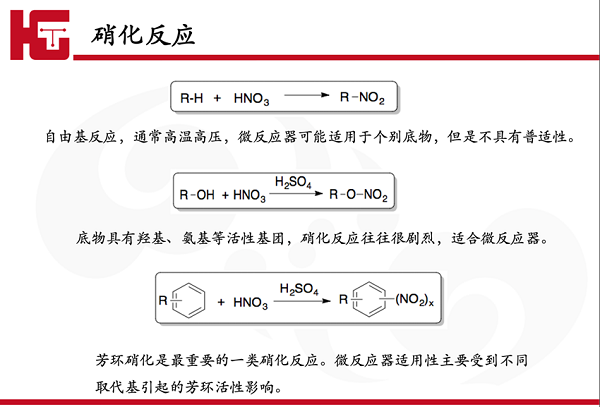

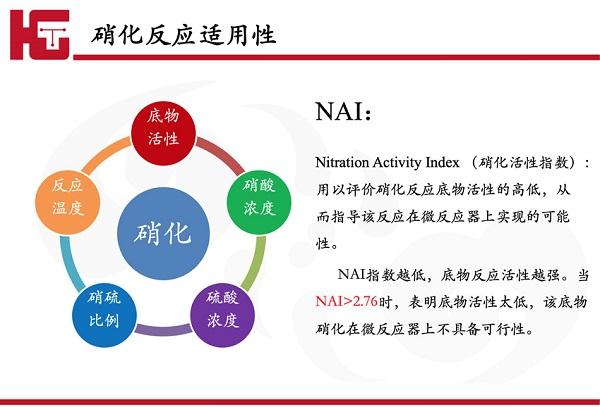

6.硝化反应

7.18类高危工艺

2013年,国家安监总局公布了18类重点监管的高危工艺。这些高危工艺的一般特点是反应剧烈、放热量大、容易引发生产安全事故。微反应器技术的高换热能力、和低持液量等特点,是提升此类高危工艺的本质安全手段,已经在硝化、氯化、氧化、催化加氢等诸多反应中得到了切实应用,取得了良好效果。

8.噻呋酰胺中间体合成