背景技术

2-氰基- 4’-甲基联苯的CAS登录号为:114772-53-1;英文名称:4'-Methyl-2-cyanobiphenyl,别名为4'-Methylbiphenyl-2-carbonitrile, 2-Cyano-4'-methylbiphenyl;2- 氰基-4’-甲基联苯(商品名:沙坦联苯,Sartanbiphenyl) 是沙坦类抗高血压药物(如洛沙坦、缬沙坦、伊普沙坦、伊贝沙坦等)的关键中间体。沙坦类药物具有作用广泛、降压作用显著、服用方便、副作用小等特点,随着近年来一大批药物进入市场,2- 氰基-4’-甲基联苯中间体的市场用量日益增长,研究2-氰基- 4’-甲基联苯的制造技术显得尤为重要。

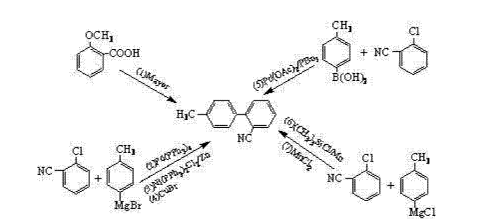

目前,合成2- 氰基- 4’-甲基联苯的方法概括下式所示:

路线(1)以邻甲氧基苯甲酸为原料,利用Meyer 反应合成2-氰基-4’-甲基联苯,合成路线长、总收率低、工业化成本高。路线(2)、(4) 分别以钯的芳基膦配合物(Herrmann WA, Brossmer C, Oefele K, etal. Palladacycles as structurally defined catalysts for the Heck olefination of chloro- and bromoarenes, Angew Chem Int Ed Engl. 1995,34(17),1844-1847)和溴化亚铜为催化剂,进行格氏反应合成2-氰基- 4’-甲基联苯,格氏反应危险性大,在工业应用困难;而且催化剂和产物难以分离,不能重复使用。路线(3)以镍、锌或锰的配合物(EP0566468)为催化剂,反应选择性低、分离提纯困难。路线(5)中用到的4-甲基苯硼酸需在-70℃下合成,条件苛刻,限制了工业化。路线(6)原料价格便宜,但催化剂中用到大量的锰,后处理比较麻烦。路线(7)是国内外已工业化的合成2-氰基- 4’-甲基联苯的方法,此法原料便宜,催化剂结构简单,操作条件温和,收率较高,但仍存在着副产物多,主产物分离困难,收率不稳定等问题。

发明内容

本发明的目的是针对现有技术的不足,提供一种新的2-氰基-4’-甲基联苯的化学合成方法。

本发明的合成方法如下:

一种2-氰基-4’-甲基联苯的合成方法,包括下列步骤:

1)将邻溴苄腈溶入有机溶剂;

2)加入催化剂,搅拌下加热至30~60℃,并继续搅拌5~10min;

3)滴入对溴甲苯,于30~60℃搅拌2~4 h;

4)冷至室温, 加入稀盐酸调至pH=6~7,分出有机层,

5)水层用正己烷提取,合并有机层,水洗、干燥、蒸馏、重结晶得淡黄色针状晶体,即为产品2-氰基-4’-甲基联苯。

优选的,步骤1)所述的有机溶剂选自:四氢呋喃、甲苯、苯、石油醚、环己烷、吡啶、N,N-二甲基甲酰胺、N-甲基吡咯烷酮中的一种或几种。更优选的,有机溶剂选自:四氢呋喃、甲苯或石油醚中的一种或两种。更优选的,有机溶剂为四氢呋喃和甲苯的混合物,四氢呋喃:甲苯=1:1~2,体积比。溶剂对产物的转化率、选择率有很大影响,不同溶剂的差异性很大。溶剂和反应物之间存在溶剂化效应或协同效应。我们意外的发现,有机溶剂为四氢呋喃和甲苯的混合物,四氢呋喃和甲苯的体积比为1:1时,反应的选择性。

步骤1)中,邻溴苄腈的浓度为0.5~2mol/L;邻溴苄腈的浓度太低,会使反应速度减慢;邻溴苄腈的浓度太高,反应速度虽然会相应提高,但副反应的反应速率增加更多,产物的纯度和反应的选择性都降低。

步骤1)所述的催化剂为Pd配合物催化剂,其结构式为:

;其中,DBCPh-的结构为 ;R选自1~15个碳的烷基;更优选的,R为甲基、乙基、丙基、二苯甲基。催化剂的合成方法采用CN102671704A的方法。

;R选自1~15个碳的烷基;更优选的,R为甲基、乙基、丙基、二苯甲基。催化剂的合成方法采用CN102671704A的方法。

步骤2)中,催化剂的加入量为:催化剂:对溴甲苯=0.01~0.05:1,摩尔比。催化剂的加入时机对反应也存在影响,催化剂先与邻溴苄腈进行充分混合,然后加入对溴甲苯,产物的产率和纯度都较高。如果先将邻溴苄腈与对溴甲苯混合,然后加入催化剂,不仅产物的产率低,而且杂质较多,这可能是反应中副产物引起。从反应的机理分析,催化剂先与邻溴苄腈络合,形成缔合物或络合物中间体,然后和对溴甲苯发生偶联反应。

步骤3)中,对溴甲苯与邻溴苄腈的摩尔比为:对溴甲苯:邻溴苄腈=1:1.2~1:2;对溴甲苯慢慢滴入溶液中,滴加时间为0.5~1小时。反应物的配比、反应物的加料顺序和滴加时间对反应十分重要。滴加时间太短,会使产率降低;加料顺序对反应的产率也有明显影响。反应物的配比对产率的影响,在反应过程中一直保持邻溴苄腈过量,有利于反应的进行。

步骤4)中,所述稀盐酸的浓度为1~2.5 mol / L。

步骤5)所述的重结晶,使用苯和四氢呋喃的混合物作为重结晶溶剂,苯与四氢呋喃的比例为1:2,体积比。重结晶溶剂对产品的纯度和得率影响很大,溶剂的极性、溶剂化能力和溶解性对重结晶的效果都有影响。采用不同的溶剂,得到的结晶物的难度不同,有些溶剂,如石油醚,根本无法得到结晶的产物。使用甲苯、四氢呋喃、或甲苯与四氢呋喃的混合溶剂,都可以得到晶状产物。但使用四氢呋喃作为重结晶溶剂时,由于产品在四氢呋喃中的溶解度很大,重结晶过程中产品的损失较大。我们最后发现,以甲苯与四氢呋喃1:2体积比的混合溶剂重结晶时,效果,产品纯度最高。

优选的,所述反应在N2的保护下进行。

本发明得有益效果是:本发明采用直接催化溴代物偶联的方法,一步法完成反应,产量高,副产物少,催化剂重复利用,降低了反应成本。本发明的方法既减少了反应步骤,又减少了废液的产生量。工艺路线简单,操作简便,原料便宜易得,毒性较小,适应市场发展的需求。

图1为2-氰基-4’-甲基联苯的红外谱图。

具体实施方式

本发明将通过以下实施例,作进一步的说明。本发明未详述的步骤均可采用现有技术。

本发明所述的催化剂按照专利申请CN102671704A的方法制备。

2-氰基-4’-甲基联苯的合成方法,包括下列步骤:

1)500ml四口瓶中,通N2置换瓶中的空气,反复3次,至空气置换净为止;依次加邻溴苄腈(50.96 g,0.28mol) 和250ml四氢呋喃;

2)加入催化剂3mmol,搅拌下加热至45℃,并继续搅拌5min,

所述的催化剂为Pd配合物催化剂,其结构式为:

;其中,DBCPh-的结构为,R为二苯甲基。

3)对溴甲苯(37.5g,0.22mol) 慢慢滴入溶液中,滴加时间为0.5~1小时。对溴甲苯与邻溴苄腈的摩尔比为:对溴甲苯:邻溴苄腈=1:1.27;于45℃搅拌3h;

催化剂的加入量为:催化剂:对溴甲苯=0.014:1,摩尔比。

4)冷至室温,加入1.5mol / L的稀盐酸调至pH=6~7;分出有机层,

5)水层用正己烷(150ml×2) 提取, 合并有机层,水(200ml×2) 洗,无水Na2SO4干燥,减压蒸馏,收集130~138℃/266Pa 馏分,苯与四氢呋喃的体积比为1:2的苯和四氢呋喃的混合物作为重结晶溶剂,重结晶得淡黄色针状晶体,mp46~48℃。TLC检查显示一点。经检测产品为2-氰基-4’-甲基联苯。