技术背景

现行的七水硫酸钴是采用蒸发浓缩-冷却结晶方法生产,传统的蒸发技术有单效蒸发、多效蒸发,结晶为单槽间歇操作。传统技术存在以下缺点:(1)蒸发浓缩能耗大;(2)结晶产品颗粒细;(3)自动化程度低、生产效率低。

CN 104192917 A公开了硫酸钴连续结晶的方法,将反萃后硫酸钴液经过 MVR 蒸发浓缩后通过改进的冷却型内循环连续结晶器进行结晶,相对于传统工艺具有能耗低、颗粒均匀、自动化程度高等优点,但存在设备投资高、工艺控制参数多、技术操作复杂、对人员素质要求高等缺点,同时也不能解决传统蒸发结晶过程中的如下缺点:(1)一次结晶率低,母液需要返回再蒸发,能耗高;(2)没有避开蒸发浓缩工序水不溶物形成的过程,水不溶物高;(3)原液中的游离酸在母液中聚集,母液蒸发的产品pH值偏低。

发明内容

本发明的目的在于解决目前蒸发浓缩-冷却结晶生产七水硫酸钴方法中存在的不足,提供一种低沸点溶剂溶析结晶生产七水硫酸钴的方法。

本发明上述目的通过以下技术方案予以实现:

一种七水硫酸钴的生产方法包括以下步骤:

(1)向装有硫酸钴溶液的结晶槽中加入溶析剂,使硫酸钴溶析结晶析出成核并生长;

(2)当结晶槽中的硫酸钴溶液(即母液)中钴浓度<10g/L时,停止加入溶析剂,搅拌陈化0.5~5h后进行固液分离;

(3)将所得的固体干燥筛分,筛下物作为晶种,筛上物为七水硫酸钴;

(4)将结晶槽中的硫酸钴溶液进行蒸馏,馏液作为溶析剂返回结晶步骤,残液返回钴湿法冶炼车间;

其中,步骤(1)所述溶析剂为可与水互溶但不溶于硫酸钴的有机溶剂,其沸点低于水的沸点;所述硫酸钴溶析结晶时的温度为0~40℃。

作为一种优选的技术方案,步骤(1)中,所述溶析剂包括但不限于甲醇、乙醇、正丙醇、异丙醇、乙腈、丙酮或四氢呋喃。

更进一步地,步骤(1)中,所述溶析剂为甲醇或乙醇等恒沸时气相中低沸点组分较高的溶剂。

更进一步地,步骤(1)中,所述硫酸钴溶析结晶时的温度为室温。

作为一种优选的技术方案,步骤(2)中,当结晶槽中的硫酸钴溶液中钴浓度<1g/L时,停止加入溶析剂,进行固液分离。

作为一种优选的技术方案,步骤(1)中的结晶和步骤(2)中的固液分离均在密闭环境下进行,挥发的有机溶剂经冷凝后收集。

作为一种优选的技术方案,步骤(4)中,所述馏液中的溶析剂浓度为恒沸点浓度。

作为一种优选的技术方案,步骤(4)中,所述残液中的溶析剂浓度<1.0%。,残液返回钴湿法冶炼车间用于矿浆浆化,也可直接进行萃取或沉淀收钴。

本发明中溶析结晶的技术原理在于:在原来的水溶液中,与Co2+、SO4 2-溶剂化作用的水分子部分或全部被溶析剂分子取代,使溶液体系的自由能增加,导致CoSO4过饱和而析出。

本发明中溶析剂回收采用的技术是蒸馏,其原理在于:溶液经加热后部分气化,由于各个组分具有不同的挥发性,致使液相和气相的组成不一样。挥发性高的组分在气相中的浓度比在液相中的浓度要大;挥发性较低的组分在液相中的浓度比在气相中的浓度要大。经过多次蒸馏或多塔板回流馏液中产品纯度达到恒沸点组分,残液中基本低挥发性组分。

与现有技术相比,本发明具有如下有益效果:

(1)本发明无蒸发过程,不需要单/多效蒸发或二次蒸汽压缩蒸发等蒸发设备;加入比溶液体积小得多的溶析剂,即可达到完全析出的效果,所以蒸馏设备的规模也要比蒸发设备小,再加上溶析剂的比热容和汽化热均为水的20%,蒸馏的运行成本远比蒸发水低;

(2)本发明与现有技术相比,没有蒸发过程,也就避免了蒸发阶段水不溶物水不溶物的形成过程,产品水不溶物<0.0005%;

(3)本发明与现有技术相比,本发明七水硫酸钴产品粒度较大,+24目占90%以上,溶解后pH(Co 120g/L)>4.0。

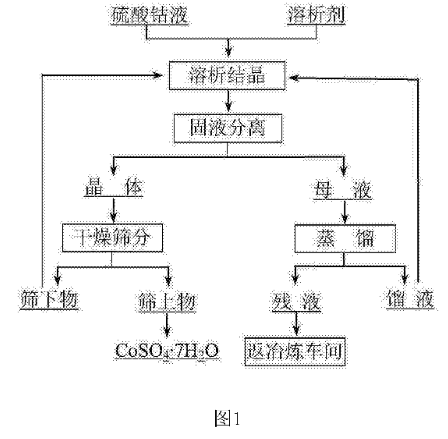

图1本发明的具体工艺流程之一

具体实施方式

为进一步说明本发明的技术手段、新颖性和目的效果,结合实际阐述实施例,但以下实施例为示例性的,仅用于解释此发明,而不能理解为对本发明的限制。

以Co 130g/L的硫酸钴蒸发结晶母液为钴液(空气温度为20ºC),将硫酸钴溶液泵入结晶槽,开启搅拌,不进行加热或冷却,再泵入乙醇作为溶析剂;随时监控母液中Co2+浓度,至母液中Co浓度0.5g/L时,停止加入乙醇,搅拌陈化0.5 h后利用离心机进行固液分离;所得固体经干燥、30目筛筛分,筛下物返回结晶工序作为晶种,筛上物打包销售,所得母液进行蒸馏;蒸馏的溜液返回结晶工序作为溶析剂,残液返回钴湿法冶炼的浸出车间用来浆化矿浆。具体工艺流程见图1.。

此溶析结晶的结晶率为99.9%,所得硫酸钴产品+24目占95%,产品水不溶物<0.0005%,溶解后pH(Co 120g/L)为5.5。母液蒸馏后馏液中乙醇含量为95.0%(v/v),残液中乙醇余量为0.05%(v/v),乙醇回收率为97.5%。

来源:CN105668651B