背景及概述[1]

负载钯催化剂是最重要的催化剂之一,广泛用于精细化工与制药工业中以及石油化工之中,用的载体是氧化铝,分子筛和活性炭等。由于钯化剂的催化性能极其优越,它在精细化学品中的合成反应中的应用越来越广泛,在传统的精细化学的合成反应属于有机化学领域,较多的采用化学计量反应,原子利用率较低。用催化反应代替化学计量反应能有效的提高原子利用率和减少废物排放。而负载钯催化剂具有高效的催化性能使之成为绿色催化的重要催化剂之一。由于贵金属存在价格昂贵、活性温度范围窄和有氧存在时易失活等原因,在应用中受到限制,因此制备低载量高活性的钯催化剂被认为是最富有研究潜力的,在研究负载钯催化剂中,活性炭作为载体被认为是有独特意义的,这不仅是因为活性炭具有大的比表面积,良好的孔结构,丰富的表面基团良好的负载性能,同时活性炭性质稳定,在各种反应体系中都不参与反应。

应用[2-3]

1. 加氢还原

在化学反应中还原占有一定的比重,化学还原可以用很多还原剂进行,比如:铁,锌,以及化学还原剂如保险粉、硫化碱或水合肼还原等,使用化学还原剂的问题是污染太大,以及成本较高,使用氢气加氢还原,基本不会对环境产生污染。催化加氢不仅是石油炼制与大宗化学品工业中最重要反应工艺,更是种类繁多、应用独到的精细/特殊化学品合成的核心或关键技术。常见的加氢产品已有数百种,而且有许多是非常具有市场前景的产品。由于氢气分子量小,大量氢气运输和贮存费用高,因此许多企业期望投资建设加氢产品而不得不采用甲醇裂解制氢或煤制氢(也有采用天然气如甲烷制氢和重油制氢),近年来煤炭和甲醇价格大幅度上扬导致制氢成本升高,使得下游产品生产成本增加,装置竞争能力下降。而国内化工许多行业都有副产氢,如合成氨生产过程中的氢气资源,炼厂氢气资源;氯碱企业副产氢气资源等等,以氯碱企业为例,据不完全统计目前我国氯碱每年副产氢气30亿m3,其中60%排放到大气中,还有部分企业压缩包装小数量出售,只有35%左右的氢气被企业开发利用,大量能源被浪费。合理利用富余氢气,在国内仍有很大潜力。利用钯炭催化剂加氢,主要有如下反应:

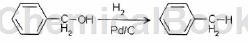

1)双键加氢

双键加氢在石油化工及精细化工中很常见,收率依不同的分子有些不同,收率多在90%以上,有的收率会在99%,双键加氢的实例有:甲基顺丁烯二酸加氢声成甲基丁二酸,顺丁烯二酸酐加氢生成丁二酸,3-丙烯基-2-甲氧基-苯酚加氢生成二氢丁香酚,以及在VE生产中的中间品法尼基丙酮加氢。双键完全加氢的技术难度较小,收率较高,催化剂用量以及钯炭催化剂的损耗都较小。研究了使用钯炭催化剂加氢还原α-蒎烯工艺,文献显示在采用钯炭为催化剂,常压,120℃条件下,蒎烯经3h反应,蒎烷的收率为98%以上。

2)芳香族化合物加氢

芳香族加氢包括苯环加氢以及稠环加氢,其中包括芳香族加氢生成环烷,芳香族化合物部分加氢生成部分加氢芳香族化合物,吡啶加氢生成哌啶,浙江某企业现在针对喹啉加氢,利用钯炭催化剂在不同溶剂即不同条件的加氢环境生成二氢喹啉、四氢喹啉以及十氢喹啉。

3)硝基加氢

绝大多数芳胺来自相应的硝基化合物,主要芳胺工业制法有三种,①铁粉、硫化碱或水合肼还原;②磺化氨基反应;③催化加氢还原。用铁粉、硫化碱或水合肼进行还原反应,流程长、三废多、产品质量差、操作环境恶劣;采用磺化氨解法,有时需加入汞盐定位剂,对环境造成很大的污染。采用催化加氢技术则可以避免上述缺点,可以使多步还原在同一设备中一步完成,产品质量高、收率高三废少等优点。目前我国许多芳胺采用催化加氢进行工业化生产,有的即将实现工业化。主要产品有:硝基苯→苯胺、间苯二胺、对氨基酚,硝基甲苯→对甲苯胺、邻甲苯胺,对硝基氯苯→对氯苯胺、对氨基苯甲醚,邻硝基氯苯→邻氯苯胺、邻氨基苯甲醚、3,3'-二氯联苯胺,2,5-二氯硝基苯→2,5-二氯苯胺,对硝基苯胺→对苯二胺,邻硝基苯胺→邻苯二胺,邻硝基酚→邻氨基酚,对硝基酚→对氨基酚。

4)醌加氢

双酚的制备可以有苯酚氧化为醌,再加氢还原为氢醌,工艺较为成熟,在VE化学合成工艺中,中间体三甲基氢醌就是由三甲基醌使用5%钯炭催化剂加氢还原制备三甲基氢醌,而三甲基醌的还原也用化学还原法,主要是采用保险粉还原化学还原产生二氧化硫污染空气,生产环境差,采用5%钯炭加氢还原大大减少了污染,改善了工作环境,而且收率也有很大的提高。

2. 加氢分解

1)脱保护基

在化学合成中,由于苄基能与含O,N,S等官能团形成相对稳定,且在一定条件下能容易去除的化合物,因此苄基经常用作官能团的保护基,应用较多的是氧-苄基,氮-苄基,钯炭广泛应用到脱保护基的反应中。

A:苄醇氢解:本反应使用10%的钯炭作为催化剂,用二氯甲烷做溶剂,经50多小时的氢解反应,得到苄醇。

B:N-苄基氢解:分解N-苄基保护基可以使用Pd(OH)2/C或Pd/C,而使用Pd/C则使用的溶剂有所不同,下列反应使用甲醇-HCl做溶剂:

2)加氢脱卤素

卤代芳香族化合物是一种重要的化学中间体,而最终产品有时不需要卤素基团,采用化学法进行脱卤素反应会产生大量的污染,采用氢解反应脱卤素可减少污染排放,但由于卤素会对催化剂产生毒害作用。国内大连物化所的徐杰等人研究了对氯苯酚的加氢脱氯反应,该反应采用Pd/C催化剂,结果说明溶剂的选择影响反应的结果,采用水做溶剂,并加入一定量的氢氧化钠中和脱下的盐酸,反应得到苯酚,催化剂的活性也比较高。若是用异丙醇做溶剂,则产生较多的副反应。

3)羰基氢解

羰基分解反应使用10%钯炭催化剂,采用在溶剂中加盐酸来提高选择性,反应如下:

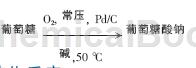

3. 氧化反应

钯炭催化剂用于氧化反应的实例有∶用氧气氧化醇、醛生成羧酸,醛比醇容易氧化,葡萄糖氧化制造葡萄糖酸是很好的实例,1958年Pfizer公司提出用钯炭催化氧化制葡萄糖酸的方案,收率在90%以上。

4.歧化反应

歧化反应是指某些反应分子之间的氢转移过程,在此过程中,一些分子被脱氢,而另一些分子被氢化。钯炭催化剂应用到歧化反应中的实例主要是松香歧化,研究用钯炭催化剂在较高温度下松香歧化制备歧化松香,结果显示在催化剂用量小于5%的条件,250~270℃进行松香歧化,可得到含脱氢枞酸46%~53%的歧化松香。

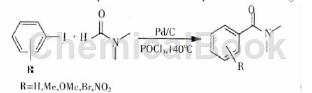

5. 偶联反应

芳香碘类化合物与N,N-二甲基甲酰胺在Pd/C的催化作用下,发生偶联反应,在这个反应中,Pd/C显示较高的活性,并可以套用多次,收率也较高[13]。

制备[1]

1. 浸渍法

浸渍法是制备催化剂的最简便的方法,也是工业上最常用的方法。多数情况下使用活性组分的易溶于溶剂的盐类或其他化合物的溶液与载体接触,这些盐类或化合物负载在载体表面上以后,通过加热使溶剂挥发掉,再经焙烧或用还原剂使催化剂活化。

2. 浸渍沉淀法

浸渍沉淀法是许多贵金属浸渍型催化剂常用的方法。由于浸渍液多用氯化物的盐酸溶液(如氯钯酸),浸渍液在吸附达到平衡后,再加入氢氧化钠或碳酸钠溶液,用盐酸中和,从而使氯化物转换为氢氧化物沉淀于载体的内孔和表面。此法有利于氯离子的洗净脱除,并可使生成的贵金属化合物在较低的温度下用肼、甲醛和过氧化氢等含氢化合物水溶液进行预还原。此条件下所制得的活性组分贵金属易于还原,且粒子较细,不产生高温焙烧分解氯化物时造成的污染。

3. 离子交换法

离子交换法制备催化剂是利用载体表面存在着可以进行交换的离子,将活性组分通过离子交换负载在载体上,再经过洗涤、还原等制成负载型金属催化剂。以离子形式引入活性组分,能更好地提高颗粒大小的均一性,并适用于制备高分散、大表面积、均匀分布的负载型金属或金属离子催化剂,尤其适用于低含量、高利用率金属催化剂的制备。离子交换方法制备碳材料负载钯催化剂,目前文献仅对带负电的载体和金属阳离子交换法有介绍,应用广泛的正电前驱体是钯的胺类络合物。通常用两种形式的前驱体Pd(NH3)4](NO3)2和Pd(NH3)4]Cl2络合物。

4. 化学气相沉积法

化学气相沉积法与润湿法相比有许多优点:1)通过载体表面基团与适宜的可挥发性有机金属前驱体的气相的反应使活性物质发生直接有效的沉积;2)避免了浸渍过程的许多步骤,如:洗涤、干燥、煅烧以及还原;3)避免了在锻烧和还原步骤中由于高温而引起的金属分散度的变化。化学气相沉积法要求金属前驱体为可挥发性有机金属化合物,该类前驱体一般需要自己制备。

主要参考资料

[1] 钯炭催化剂的研究进展

[2] 钯炭催化剂在精细化工中的应用

[3] 负载钯催化剂的制备及其在精细化工学品合成中的应用