背景及概述[3]

甲基环己烷又称六氢甲苯、环己基甲烷。无色液体。有可燃性。 相对分子质量98.19。相对密度0.7694。熔点-126.59℃。沸点100.93℃、16.3℃(1.333×103Pa)。折射率1.4231。闪点-4℃。粘度0.732mPa·s(20℃)。蒸气与空气组成爆炸混合物,爆炸下限1.1%(体积分数)。不溶于水,溶于乙醇、乙醚、丙酮、苯和四氯化碳。本品有麻醉性。小鼠吸入LC50为40~50g/m3。工作场所最高 允许浓度1600mg/m3。

用途:有机溶剂,用于橡胶、涂料、清漆、树 脂、蜡等;聚合稀释剂、萃取剂;有机合成原料。制法:以甲苯为原料,催化加氢,可制得。催化剂可用铂、钯和镍等。可在气相中进行,或在苯液中进行。温度150℃,压力约5~15MPa。

制备[1]

甲基-环己烷的来源主要依赖进口,从120号溶剂油中提取甲基-环己烷产品将会得到较好的经济效益。

CN200610039269.6提供一种新的精馏和复合萃取精馏相结合分离甲基-环 己烷的工艺方法,与传统工艺相比,新方法工艺步骤比较简单,在得到高浓度正庚烷的同时,可以得到较高浓度的甲基环己烷,正庚烷收率及分离过程的能耗均明显优于传统的加氢精馏法。

本方法步骤如下:120号溶剂油①进入初馏塔T-1预处理,控制塔 顶温度为94~96℃,回流比(R)为2~3,塔釜温度为110~115℃,T-1底部 得到含34.5%以上的正庚烷和28.9%以上的甲基环己烷[物料②];物料②经精 馏塔T-2处理,控制塔顶温度为97~101℃,回流比(R)为3~4,塔釜温度 为112~117℃,精馏塔T-2顶得到含51%以上的正庚烷和44%以上的甲基环己 烷[物料③],塔釜物料④仍作为120号溶剂油;

精馏塔顶物料③进入复合萃取 塔T-3,经复合萃取剂萃取分离,控制塔顶温度在98.0~99.5℃,塔底温度在 115~125℃,萃取剂S2(环丁砜)⑤及萃取剂S1(N-甲基吡咯烷酮)⑥分别 在原料上方NS2、NS1位置进料,塔顶为98.9%以上的正庚烷⑦;复合萃取塔 釜混合液⑧经再生塔T-4处理,控制塔顶温度为99.5~101℃,塔底温度为225~ 238℃,再生塔塔顶分别馏出馏分分别为馏分⑨、馏分⑩,馏分⑨返还至馏分③, 馏分⑩为98.5%以上的甲基环己烷,再生塔底处理后溶剂分别送至馏分⑤、⑥ 循环使用。

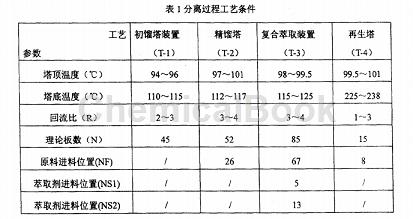

分离过程的工艺条件:分离过程中各塔釜温度控制、回流比、进料位置及 塔板数见表1所示,原料见表2所示,T-1~T-4分离结果见表3~6所示。

表1分离过程工艺条件:

由于本发明将传统工艺中的萃取精馏改为复合萃取精馏,不仅工艺简单, 而且分离后正庚烷浓度可以提高到98%以上,同时可以得到98%以上甲基环己 烷,正庚烷收率达到87.5%以上;分离过程能耗仅为加氢精馏法的55%左右。

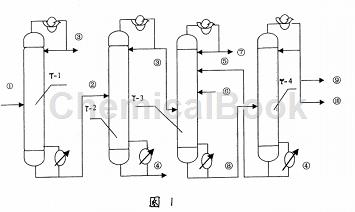

图1为精馏和复合萃取精馏结合分离正庚烷和甲基环己烷的工艺流程图:

应用[2]

3,3′-二氯联苯胺盐酸盐(C12H10Cl2N2·2HCl)是生产双氯联苯胺系列有机颜料的一种重要中间体,以其为主要原料制备的有机颜料产量约占有机颜料总量的27%,广泛用于油墨、油漆、橡胶、塑料等着色和涂料印花浆及涂料染色浆的生产。现在国内以及国际上采用两种催化还原方法制备3,3′-二氯联苯胺盐酸盐,这两种方法都是基于催化加氢方法的基础上,区别在于一种是用盐酸进行转位反应,一种是用硫酸+盐酸进行转位反应。

但是两种方法不可避免的都要使用大量甲苯作为溶剂,因催化加氢反应中存在贵金属催化剂,必须回收催化剂重复使用,回收时不可避免的会有大量甲苯挥发,后续处理工序也存在比较大的甲苯挥发。甲苯有毒,易起静电,闪点低,不环保,容易对人体造成职业病。

CN201810770541.0提供一种甲基环己烷替代甲苯生产3,3′-二氯联苯胺盐酸盐的方法,以解决上述背景技术中提出的问题。为实现上述目的,本发明提供如下技术方案:一种甲基环己烷替代甲苯生产3,3′-二氯联苯胺盐酸盐的方法,包括采用以下步骤制备而成:

S1:还原反应,将邻硝基氯化苯、甲基环己烷、氢氧化钠、水、催化剂、助催化剂和表面活性剂投入高压反应釜中,开启搅拌,控制搅拌速度为160~220rpm,持续反应4~8h后,将高压反应釜内物料过滤,滤饼回收催化剂备用,滤液得到2,2′-二氯氢化偶氮苯和甲基环己烷混合物;

S2:转位重排,2,2′-二氯氢化偶氮苯和甲基环己烷混合物降温至40℃以下,2,2′-二氯氢化偶氮苯结晶,然后过滤,滤液去蒸馏回收,回收后返回还原套用,使用研磨机将2,2′-二氯氢化偶氮苯研磨至颗粒小于60目,送入23%盐酸中转位重排,控制反应器温度为20~40℃,同时开启搅拌,控制搅拌速度为60~100rpm,持续搅拌2~8h;

S3:纯化,反应结束用压滤泵将物料送入压滤机中进行固液分离,液体盐酸进行浓缩套用,滤饼先用清水洗涤,然后用热母液进行溶化;

S4:脱色,向滤液中加入活性炭,搅拌15min后回收废活性炭,并得到澄清液;

S5:降温结晶,将澄清液转移到结晶釜,用循环水降温,温度降至40℃;

S6:离心,3,3′-二氯联苯胺盐酸盐结晶后,再经离心后得到成品3,3′-二氯联苯胺盐酸盐。

主要参考资料

[1] [中国发明,中国发明授权] CN200610039269.6 精馏和复合萃取精馏结合提取正庚烷和甲基-环己烷的方法

[2] [中国发明] CN201810770541.0 一种甲基环己烷替代甲苯生产3,3′-二氯联苯胺盐酸盐的方法

[3]实用精细化工辞典