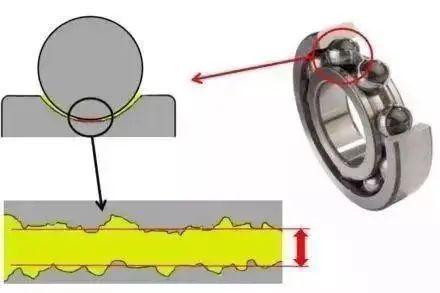

随着工业技术的发展,设备不断向高速、重载、集成化、高精度的方向发。不过机械运行条件的苛刻以及内部温度的过高,往往会导致设备内部的摩擦磨损,为了这类型的负面影响,就需要大量使用润滑剂——一方面润滑油脂可以利用流体压力分隔表面,避免设备两端接触;另一方面可以牺牲性的表面化学膜保护表面,避免粘着和磨粒磨损的损伤。

润滑原理

注:摩擦力的来源,目前被主要接受的观点可分为两方面:一是滑动时接触点粘着点被剪断;二是硬金属表面的微凸体嵌入软金属表面,运动过程中产生推碾和犁沟效应。

但为了取得更好的润滑效果,人们现在还会使用纳米颗粒来改善润滑油脂的技术指标,比如说二氧化硅(SiO2),就是一种相当不错的润滑油添加剂。

二氧化硅主要起什么作用?

SiO2在润滑油脂中所起的作用,与它的表面结构息息相关——通过红外光谱研究可发现,纳米SiO2表面含有硅氧烷基、自由羟基和形成氢键的羟基。其中,Si-O活性与其所处的位置有关,处于结构中心的Si-O键具有极性,结合能力大;处于微粒表面的Si-O键活性大,能与其他分子发生力的结合作用。而Si-OH基团具有很强的活性,易于与其周围离子发生键合作用。

1、稠化剂

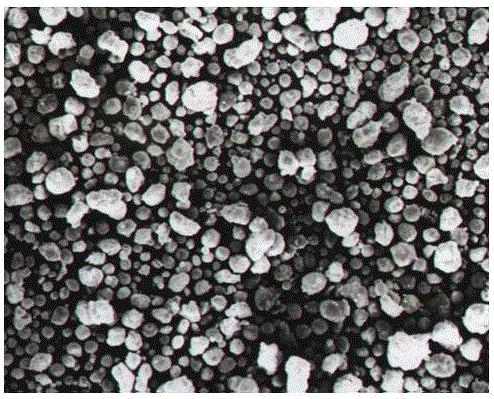

稠化剂是润滑油脂中的重要组分,它能使基础油被吸附和固定在骨架结构中,形成具有稳定结构的润滑剂。纳米SiO2作为一种无机稠化剂本身不熔化,所制得的润滑油脂滴点高,具有良好的高温润滑性能和氧化稳定性,是制造高温润滑脂理想的稠化剂。另外,SiO2的稠化能力与它的粒径大小有关。粒径越小,比表面积越大,稠化能力越强,用量也越少。

大比表面积、高吸油值的二氧化硅颗粒

2、直接作为润滑添加剂使用

由于纳米材料具有比表面积大、高扩散性、易烧结性、熔点降低等特性,将纳米材料作为添加剂时,可以在摩擦表面形成一层易剪切的薄膜,降低摩擦系数,还可对摩擦表面进行一定程度的填补和修复。另外由于纳米粒子尺寸较小,可以认为近似球形,像鹅卵石一样自由滚动,因此可起到微轴承作用,使承载能力提高。

例:霍玉秋等以正硅酸乙酯和氨水为原料,制备出具有无定形晶体结构、粒径约为60nm的单分散球形SiO2纳米微粒。由于单分散纳米SiO2微粒表面含有大量的羟基和不饱和残键,在金属表面可发生强烈的化学吸附,形成牢固的吸附膜,从而保护金属摩擦表面,显著提高基础油的承载能力和减摩抗磨性能。

3、表面改性后作为润滑添加剂使用

就化学组成而言,纳米SiO2表面的特点是有一层均匀的硅氧烷和单独的羟基,羟基的存在会让添加了SiO2的润滑剂抗水性能较差,易硬化,高温条件下容易失去流动性。不过羟基活性高,易于进行化学反应,因此纳米SiO2表面很容易被改性,改性后就能减少甚至避免这些弱点,最后制得高温性能和抗摩性能良好的润滑剂。

例:李小红等以硅酸钠为前驱体,在纳米微粒生成的过程中加入有机修饰剂M-2,合成了型号为DNS—Am的SiO2微粒;以正硅酸四乙酯为前驱体,以含不饱和双键的长碳链化合物M-7为修饰剂,采用原位表面修饰法合成出RNS-D型可反应性纳米SiO2。

这两种微粒的表面键合了亲油性的有机碳链化合物,在油性介质特别是润滑基础油中有很好的分散性,粒径都在10~20nm之间。研究人员在汽油机中分别添加质量分数为0.3%的DNS-Am型和RNS-D型SiO2纳米微粒后,发现前者在大往复试验机上摩擦因数减少了40.7%,磨损量降低了69.0%,后者则减少了35.8%和54.0%,均有明显效果。

结语

可看出,纳米SiO2颗粒在润滑剂领域确实具有很不错的应用前景。而且由于润滑剂在使用和后处理过程中难免对环境造成一定的污染,因此像SiO2一样添加量少且无污染的材料,对于降低成本和环境保护来说确实存在重要意义。