背景及概述[1]

2-烷基蒽醌工业价值十分巨大,不仅被作为一种合成深色高品质染料的化工中间体,还是造纸工艺中的一种高效的制浆添加剂,并且在医药、农药等诸多方面也被广泛使用。2-烷基蒽醌里面最常见的有2-甲基蒽醌以及2-乙基蒽醌等,并能根据不同的需要对2-烷基蔥醌进行修饰,以合成目标化合物.

应用[1-3]

1)在染料方面,先将2-甲基蒽醌经过氯化或者硝化,进而可以合成出种类繁多的蒽醌系染料,有统计显示,蒽醌系染料的种类多达几百种,具有极大的商业价值.

如有研究开发一种还原金橙G原染料的合成方法,具体步骤如下:

(1)溴化反应:以2-甲基蒽醌为原料,非质子溶剂为介质,在弱碱环境下与液溴反应生成1-溴-2-甲基蒽醌;

(2)偶联反应:以1-溴-2-甲基蒽醌为原料,加入催化剂,非质子溶剂为介质,发生偶联反应生成双醌C;

(3)闭环氧化反应:以双醌C为原料,在强碱与醇溶剂形成的稳定溶剂中,先发生闭环反应,后经空气氧化反应,得到还原金橙G原染料。该工艺路线副产物少,环境污染少,反应收率更高,反应时间更短,工业化生产更加便利。

2)在造纸工艺中,2-甲基蒽醌是非常高效的添加剂,其可以渗透到木片的内部,被还原为2-甲基蒽氢醌,其不稳定,易氧化,在此氧化还原循环过程中,对木片中的成分进行氧化,加剧了反应,提高了制浆的效率。

3)医药方面,烷基蒽醌类也具有非常显著地药用价值。根据现阶段的不断研究,蒽醌类化合物的抗菌、消炎、抗病毒以及杀灭肿瘤细胞等作用被不断发掘,部分应用到实际的疾病对抗工作中。

4)在有机合成方面,有研究开发一种3,3′-二甲基-9,9′-联蒽的合成方法,该方法包括以下步骤:

(1)将2-甲基蒽醌、醋酸、锡粒和37%(质量)浓盐酸加入到反应瓶中,130℃搅拌反应1~3h,冷却,将反应液倒入水中,经过滤、重结晶,得3-甲基蒽酮固体;

(2)将步骤(1)中所得到的3-甲基蒽酮、醋酸、金属粒、37%(质量)浓盐酸加入到反应瓶中,130。℃下搅拌反应1~3h,经冷却、过滤、重结晶,得3,3′-二甲基-9,9′-联蒽。其中金属粒为锌粒或锡粒,3-甲基蒽酮与金属的摩尔比为1∶3~1∶10。

本发明主要用于3,3′-二甲基-9,9′-联蒽的制备。

制备 [1]

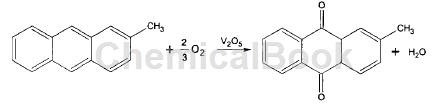

1.蒽氧化法

在国内外现有的几种合成烷基蒽醌的方法中,蒽氧化法是最绿色、原子利用最高、对环境最友好的合成方法,其产率可以达到99%以上,且不产生三废污染。其中,蒽气相氧化法的氧化剂可采用氧气,在五氧化二钒的催化下即可将烷基蒽几乎全部转化为烷基蒽醌。使用蒽气相氧化法所得到的烷基蒽醌纯度极高,所的产物不必进行纯化就可以直接进行下游产品的生产。

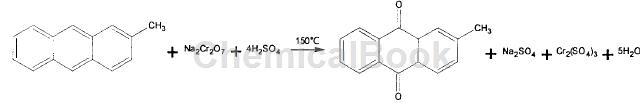

此外,还有蒽液相氧化法,其氧化剂采用重铬酸钾,在大约100°c的条件下即可反应,所需温度不高,条件温和,但是需要酸性条件,会产生一定量的酸性废水,但远少于其他方法所产生的三废。

总的来说,蒽氧化法的优点十分突出,其在环境保护方面是现有烷基蒽醌合成方法中的,具有无污染,选择性高的优点。该方法的缺点也十分明显,该方法完全依赖烷基蒽的生产,烷基蒽的生产主要是从煤焦油中直接分离,其分离技术工艺复杂,所使用的设备昂贵,导致烷基蒽的价格一直居高不下,而且根现在国内外的烷基蒽产量来看,该方法并不能满足现有的烷基蒽醌的大规模生产。根据报道,此方法在英国和德国被采用;日本在上世纪也曾应用此技术建厂,但产量很低;上世纪七十年代,中国鞍山化工采用蒽氧化法工艺并建立配套的蒽分离系统,年产量在500吨。

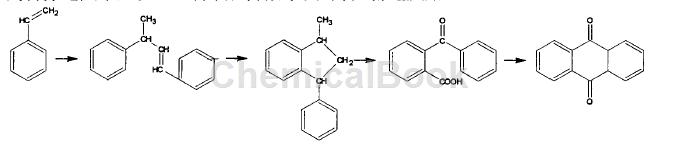

2.苯乙烯法

苯乙烯法为烷基蒽醌的合成开辟了新的思路,从技术角度来看,苯乙烯法不适用蒽或萘等原料,而采用较廉价易得的苯乙烯,是合成烷基蒽醌的一大突破。工艺先是在酸性条件下,使用五氧化二钒、氧化钛以及三氧化二锑作为氧化反应的催化剂,将苯乙烯氧化以及环化反应,生成烷基茚满,到此步骤产率可达到百分之八十五以上,再氧化并脱水闭环得到烷基蒽醌。

该工艺同样存在条件苛刻的弊端,并且反应的选择性较差,副产物比较多,所以并没有得到工业化应用。

参考资料

[1] 苯酐法合成2-甲基蒽醌的分子筛催化剂研究

[2] CN201610773584.5一种还原金橙G原染料的合成方法

[3] CN201210294555.23,3’-二甲基-9,9’-联蒽的合成方法