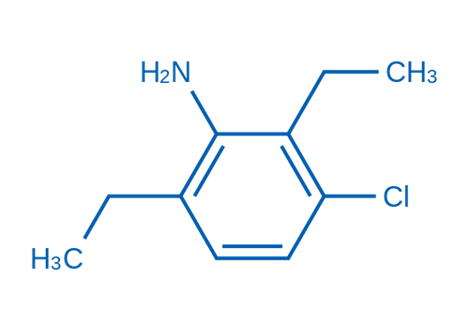

近年来我国不少聚氨酯厂家已逐步改用对动物低毒的第三代聚氨酯扩链剂:4,4-亚甲基-双-(3-氯-2,6-二乙基苯胺),根据国内外文献(JP-05132540,EP-220641,CN1706811A)报道,是采用3-氯-2,6-二乙基苯胺(CDEA)为主要原料,经与甲醛缩合而成。

制备方法

一种3-氯-2,6-二乙基苯胺的制备方法,该方法包括以下步骤:

(1)催化剂的制备:金属或其盐在苯胺或烷基苯胺中加热反应生成苯胺或烷基苯胺金属络合物催化剂,并溶于过量的苯胺或烷基苯胺中;

(2)乙基化/置换反应:将间氯苯胺加入步骤(1)所得到的苯胺或烷基苯胺金属络合物催化剂中,在150℃~400℃,10Mpa~25Mpa条件下通入乙烯,苯胺或烷基苯胺金属络合物催化剂生成乙基化络合物,间氯苯胺从乙基化络合物中置换出3-氯-2,6-二乙基苯胺,并使络合物催化剂得到再生;

(3)催化剂水解:向乙基化/置换反应得到的产物中加水,并加热水解,生成苯胺或烷基苯胺、乙基化苯胺或烷基苯胺和3-氯-2,6-二乙基苯胺;

(4)分离:将水解后的产物进行相分离,对有机相进行减压精馏,分离得到3-氯-2,6-二乙基苯胺。

具体实施方式

在2000ml带电加热和盘管冷却的承压容器中,加入苯胺500克和金属铝粉20克,通入氮气置换容器内的空气。容器密闭后加热升温到260℃,温度高时适当开启冷却油冷却,恒温260℃搅拌2小时,后冷却至常温。打开容器放空,排去生成的氢气。从加料口加入间氯苯胺500克,容器密闭后升温至300℃,开启乙烯阀,将乙烯压入容器中,保持压力为15MPa,控制乙烯加入速度在2~4克/分钟,待反应容器压力升至16MPa时减慢乙烯加料速度,速度控制在1~2克/分钟,待反应容器压力升至18MPa时停止加入乙烯,反应结束。乙基化/置换反应时间约3小时。反应温度控制在300℃±10℃。

反应结束后,降温冷却至95℃,打开加料和放空口,加水150ml,升温并保持在90℃,通入氮气进行鼓泡搅拌,持续2小时后,将物料放入4000ml的分液漏斗进行分离,油相为粗产品,其中含有:苯胺0.1%,间氯苯胺0.25%,3-氯-2,6-二乙基苯胺34.9%,二乙基苯胺58.8%,其他组分5.95%。水相为氢氧化铝和水。

将粗产品在真空度为-0.096MPa下减压精馏,得到纯度≥98%的目标产物3-氯-2,6-二乙基苯胺454克。

参考文献

CN1903832A