背景及概述[1-2]

核桃(A8BC08D.E7BF0G.)又名胡桃,种子可食用,是优良的树种。中医学上用仁入药,性温、味甘,具有温肺、补肾功能,可以治疗虚寒、喘咳、肾虚、腰疼等症。核桃仁含油,含亚油酸。核桃油中有多种维生素及矿物元素,而且富含生理活性物质,在细胞修复、消炎、抗病毒、抗血栓等方面有特效。核桃油为冷压油,香味似胡桃,无色或淡黄绿色液体。热压油,味辛辣,颜色带绿光,为干性油。相对密度0.919~0.929,皂化值188~196,碘值143~148,折光率1.4808。溶于乙醇、乙醚、氯仿及二硫化碳。由核桃仁压榨而得,核桃仁油含量约63%。用于油漆、涂料及美术油。亚油酸、亚麻酸等人体必需脂肪酸是人体合成前列腺素的前驱物质,可调节血压、促进新陈代谢。核桃油经动物毒性、致突变、致畸实验已被证明无毒、无致癌成分,宜长期食用。目前,核桃油和红花油一样主要作为药用油,日本已把核桃油作为高级食用保健油,在国际市场上,核桃油同橄榄油都倍受消费者青睐,市场前景广阔,一个研究开发核桃油的热潮已经到来。因此,进行核桃油特性及食疗价值的研究是一项极有意义的工作。

营养价值[2-3]

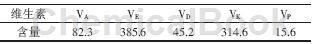

核桃仁富含脂肪、蛋白质、矿物元素及维生素,脂肪含量达60%~70%,维生素含量见表:

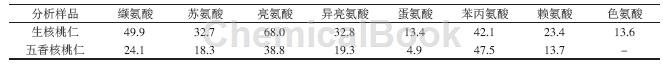

蛋白质中含有对人体健康有益的多种氨基酸,其中人体必需的8种氨基酸种类齐全且含量高:

核桃仁榨取核桃油中不饱和脂肪酸含量明显高于一般食用油:

因此,核桃油在国际市场上备受青睐,美国宇航局还将其指定为宇航员食品,获得了欧美国家的广泛认可。

国际上通常以亚油酸、亚麻酸这两种必需脂肪酸含量作为衡量油脂营养价值的一个重要指标,有关亚油酸、亚麻酸和油酸等不饱和脂肪酸的具体功能已有很多报道。多项研究表明,ω-6与ω-3摄入比例不科学是心脑血管疾病、糖尿病、肾虚功能损害、过敏性疾病以及癌症等现代生活习惯病的重要发病因子。膳食中ω-6和ω-3摄入平衡对于防止现代生活习惯病至关重要。因此,联合国粮农组织(FAO)和世界卫生组织(WHO)提出,膳食中ω-6/ω-3脂肪酸的合适比例为(5~10)∶1,2000年日本又提出更高的推荐值为4∶1,核桃油一般为4∶1,满足此标准。长期

食用核桃油,能保护骨代谢、促进骨骼健康生长、增强健康、减弱神经衰退和减缓肿瘤细胞的生长,同时能改善2型糖尿病患者的血脂水平、降低2型糖尿病的患病风险。

核桃油中的黄酮,能改善头痛、耳鸣、眩晕等症状,减轻抑郁症或缓和紧张,同时抑制LDL(低密度胆固醇)氧化。核桃油中丰富的磷脂,有增强细胞活性,促进造血,使皮肤光滑细腻,加速伤口愈合和毛发生长,保护脑神经的功能。核桃油中还含有丰富的维生素E,对清除自由基、软化血管、阻止脂褐质色素形成、减缓“寿斑”产生、延缓衰老有重要作用。有研究表明,核桃油有很强的抗氧化功能,与其他油料相比,其清除自由基的能力为:核桃油>杏仁油>花生油>麻油>亚麻油>橄榄油。

提取方法[3]

国内外对核桃油提取方法的研究较多,主要有压榨法、浸出法、水代法和超临界流体萃取法。在核桃油提取过程中,必须根据其特性选择合适的制取方法,既要保持核桃油的天然品质,又要避免核桃蛋白变性。

1. 压榨法

压榨法是生产核桃油的主要方法,是利用机械的压榨原理,将物料中的油脂一次性挤出,常用的有螺旋榨油机和液压榨油机。根据物料压榨前是否进行热处理分为冷榨和热榨两种类型。冷榨法是在低于65℃的环境下进行,属于物理方法,物料不加炒焙,对油脂品质、营养物质没有影响,营养成分保留完整,色泽好,但气味较差;在国外,德国的油料冷榨技术发展较快,比如德国IBGmonforts公司开发的CA59GKOMET实验室用冷榨机因其操作简单、性能良好、相对体积较小,而广泛应用在实验室冷榨制油实验中。热榨法是将油料作物种子炒焙后榨取油料,气味特香,颜色较深,产量较高,存留残渣较少,但营养成分损失较大。两种压榨法均无溶剂残留。压榨法出油率为50%~60%,存在着饼中残油率高、蛋白质易变性、劳动强度大、成本高等缺点,但此法设备简单,操作方便。由于冷榨法出油率比热榨法低,但营养物质保存良好,因此冷榨油的价格一般高出热榨油50%左右。冷榨法更适合用于核桃油的提取。

2. 浸出法

浸出法是选用某种能够溶解油脂的有机溶剂,经过与油料接触(浸泡或喷淋),使油料中的油脂被萃取出来的一种方法。我国目前大多采用正己烷浸出,适于大批量连续化生产,出油率较高,但易引起核桃蛋白变性,且具有溶剂易燃易爆及残留等问题。丁烷和丙烷浸出法是一种条件较温和的制油工艺,尤其适于贵重油脂提取和低变性植物蛋白开发利用,此法较适于核桃油规模化生产,成品油品质好,且脱脂蛋白利用率高。1989年我国已开始了这项技术研究,并很快投入实践,现已应用于规模化生产。预榨-浸出法是将压榨法和溶剂浸出法相结合的一种方法,即在预榨过程中,缓和压榨条件,先榨出部分油,然后再进行溶剂浸出,使油料中的油脂充分溶出,也使得脱脂蛋白易于利用。该方法结合了压榨法和溶剂法的优点,被现代制油工业广泛应用。近年来,对溶剂法结合其他辅助技术进了大量尝试。如溶剂法与微波、超声波等辅助方法相结合,出油率和油的质量都有明显提高,但这些方法仍处于实验室研究阶段,还未应用于大规模生产。

3. 水代法

水代法即“以水代油”法,是我国特有的传统制油工艺,即将热水加到油浆中,使蛋白质微粒吸水膨胀,采用振荡方式借助其比重差进行油脂分离。本方法工艺简单,安全可靠,但存在分离困难、蛋白质变性、出油率低和废水需要后续处理等问题。近年来,酶制剂被引入水代法中,以期提高出油率和蛋白质利用率。对水酶法提取核桃油的酶进行初步选择,认为单一用酶时中性蛋白酶效果,而复合酶效果明显高于单一酶。研究表明,加酶和超声处理可提高传统水代法的提取率。水酶法作为一种油脂提取的新技术,具有出油率高、油质好、色泽浅、生产能耗低、不易造成环境污染等优点而受到国内外学者的重视。随着研究不断深入,有望开创核桃油加工新局面。

4. 超临界流体萃取法

超临界流体萃取技术是以超临界流体(大多为CO2)为溶剂,利用该状态下的流体具有高渗透能力和高溶解能力进行非极性混合物萃取分离的一项现代食品加工高新分离技术。根据核桃油品质特性,对超临界CO2流体萃取核桃油工艺条件进行研究,所得核桃油达到一级食用油标准,符合欧洲经济共同体(EEC)对核桃油的要求。吴彩娥、阎师杰等[42]提出超临界CO2流体萃取核桃油工艺参数为:粒度30目,萃取压强30MPa,萃取温度45℃,分离温度50℃,分离压强8MPa,萃取时间5h,CO2流量40L/h,在该条件下核桃油萃取率可达93.98%,生产的核桃油澄清透明、色泽淡黄、无溶剂残留,不需进一步精炼,是高品质食用油脂产品。超临界萃取法克服了溶剂提取法在分离过程中需加热蒸馏、油脂易氧化酸败、溶剂残留等缺陷,也解决了压榨法产油率低、精制工艺繁琐、色泽不理想等问题。但该项技术受设备、能耗、食品安全等诸多因素限制,当前还处于实验室阶段,在实际生产中应用极其有限。

精炼工艺[3]

核桃油精炼是利用物理和化学方法除去核桃油生产过程中存在的杂质。其主要工艺流程如下:核桃粗油→脱胶→脱酸→脱色→脱臭→干燥→核桃精炼油。

1. 除杂

在核桃油精炼过程中采用物理方法去除机械杂质,目的在于使核桃油保持澄清的外观,目前大多采用离心和过滤的方法。

2. 脱胶

利用化学和物理相结合的方法除去核桃油中的磷脂成分。磷脂具有易溶于水、与水结合后不溶于油的性质,因此采用水化脱胶,使胶质与水结合,利用油脂与水的密度差异将胶质除去。但研究发现,单纯的水化脱胶不能除去油脂中难以水和的磷脂,因此,在生产过程中加入一定量磷酸,可使不能水和的磷脂转化成能水和的磷脂,以除去胶质。

3. 脱酸

主要是通过一定手段除去游离的脂肪酸,有物理和化学两种方法。物理方法是指在一定温度条件下,采用真空蒸馏,将游离脂肪酸从油脂中蒸馏出来。化学方法是应用酸碱中和原理,在油脂中加入一定量碱,游离脂肪酸与碱发生反应,从而将游离脂肪酸分离出来。

4. 脱色

主要是除去油脂中的色素,大多采用活性炭、白藻土或凹凸棒土等物理吸附方法进行脱色。

5. 脱臭

指脱除油脂中非甘油三酸酯成分,如酮类、醛类、烃类和不饱和脂肪酸的氧化产物等。脱臭的基本原理为:在一定真空度下,利用甘油三酸酯与挥发性臭味物质挥发度的差异,让水蒸气通过含有臭味组份的油脂,产生汽-液表面接触,水蒸气被挥发的臭味组分饱和,并按其分压比率逸出,从而达到脱除臭味的目的。

6. 脱蜡

指在低温条件下,蜡质结晶,与油脂分离,再采用过滤、离心等方法将蜡质除去。

7. 干燥

主要目的是脱除核桃油中的水分,利用真空干燥原理进行干燥,可避免高温对油脂中营养元素的破坏。

主要参考资料

[1] 化学物质辞典

[2] 核桃油的特性及营养价值的研究

[3] 核桃油研究进展